GT Engineering è una società specializzata in Analisi del Rischio, preparazione del Fascicolo Tecnico e Marcatura CE di macchinari.

Nell'industria pesante, è attiva nelle Acciaierie e Laminatoi: ha esguito analisi e messa in sicurezza di Colate continue dell'acciaio, come anche gabbie di laminazione e placche di evacuazione. E' membro del CEN TC 305, comitato tecnico che elabora le norme di tipo C per Acciaierie e Laminatoi.

I settori spaziano dal più tradizionale Tessile fino a nuove tecnologie come i sistemi di Sputtering o polverizzazione catodica usati nell'industria dei semiconduttori.

I suoi tecnici partecipano ai comitati dell'UNI e del CEI che trattano la normativa pertinente alla direttiva macchine. Partecipano inoltre ai lavori internazionali dell'ISO TC 199 per la stesura e revisione delle norme ISO relative alla sicurezza dei macchinari.

Partecipano infine al gruppo di lavoro internazionale IEC per la stesura e revisione della norma elettrica per il bordo macchina: IEC 60204-1.

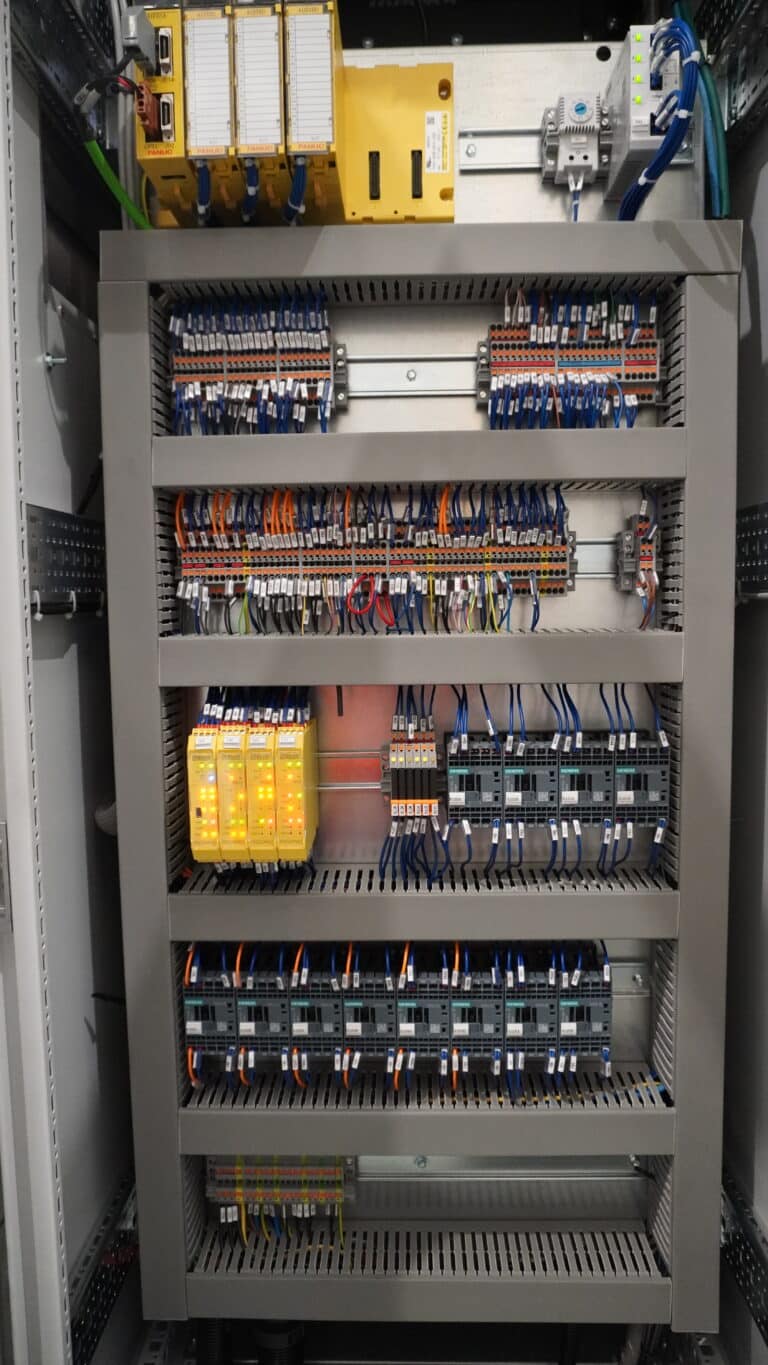

Approccio Modulare per i Quadri di Automazione, EN 60204-1

Per marcare CE il mio Quadro di Automazione, o il mio Quadro di Controllo, devo fare dei test EMC?

I robot e le loro parti: ISO 10218-1

Tutti sappiamo che i robot sono il cuore pulsante delle isole robotiche e il loro impiego è sempre più diffuso per l’automatizzazione dei processi industriali; sapendo della loro importanza, andiamo ora ad analizzare le parti da cui esso è compo...

Lo sblocco interno di un'elettroserratura è obbligatorio?

Il dubbio: lo sblocco interno di un elettroserratura è obbligatorio?

Misure di protezione e di prevenzione

In generale, la riduzione del rischio

avviene attraverso misure preventive, che riducono la frequenza, e misure di mitigazione o protezione, che riducono la gravità,

L'Approccio Modulare per i Quadri di Distribuzione

Il dubbio: per marcare CE il mio quadro di distribuzione, devo fare i test EMC?

Le sette regole d'oro per una valutazione e una riduzione del rischio di successo

Esistono circa 700 norme armonizzate alla direttiva macchine. Poche di esse, come la ISO 12100, riguardano la valutazione del rischio; la maggior parte riguarda le modalità di riduzione del rischio.

Apertura ad azione positiva (Direct Opening Action)

L'uscita elettrica di un dispositivo di interblocco ha due tipi di tecnologie

Può essere un V (VFC) o

Può essere di tipo OSSD (Output Signal Switching Device)

Come nasce una norma IEC?

La Commissione Elettrotecnica Internazionale (IEC) è un'organizzazione internazionale di normazione che prepara e pubblica standard internazionali pe...

L’IMPORTANZA DELLA LAYOUT ANALYSIS NELLA VALUTAZIONE DEI RISCHI

La norma EN ISO 11161 è lo standard di riferimento per quanto riguarda la sicurezza dei Sistemi di Fabbricazione Integrati (indicati anche con l’ac...

SPAN OF CONTROL - AMPIEZZA DI COMANDO

La norma ISO 11161 del maggio 2007 introduce il concetto di span of control (o ampiezza di comando), che identifica la porzione predeterminata di una macchina s...

TABRA: Un approccio basato sui Task, per la valutazione dei rischi nei macchinari

Nell’applicazione dello standard ISO 12100 tendiamo spesso a concentrarci sui pericoli che derivano dalle situazioni in cui un operatore può incorr...

FMEA, FMECA e FMEDA: quali sono le differenze?

IL DUBBIO:

I termini FMEA e FMECA possono essere comuni tra i costruttori di componenti, ma il termine FMEDA è conosciuto solo nel caso in cui il costru...