Dernière modification: 11/07/2025

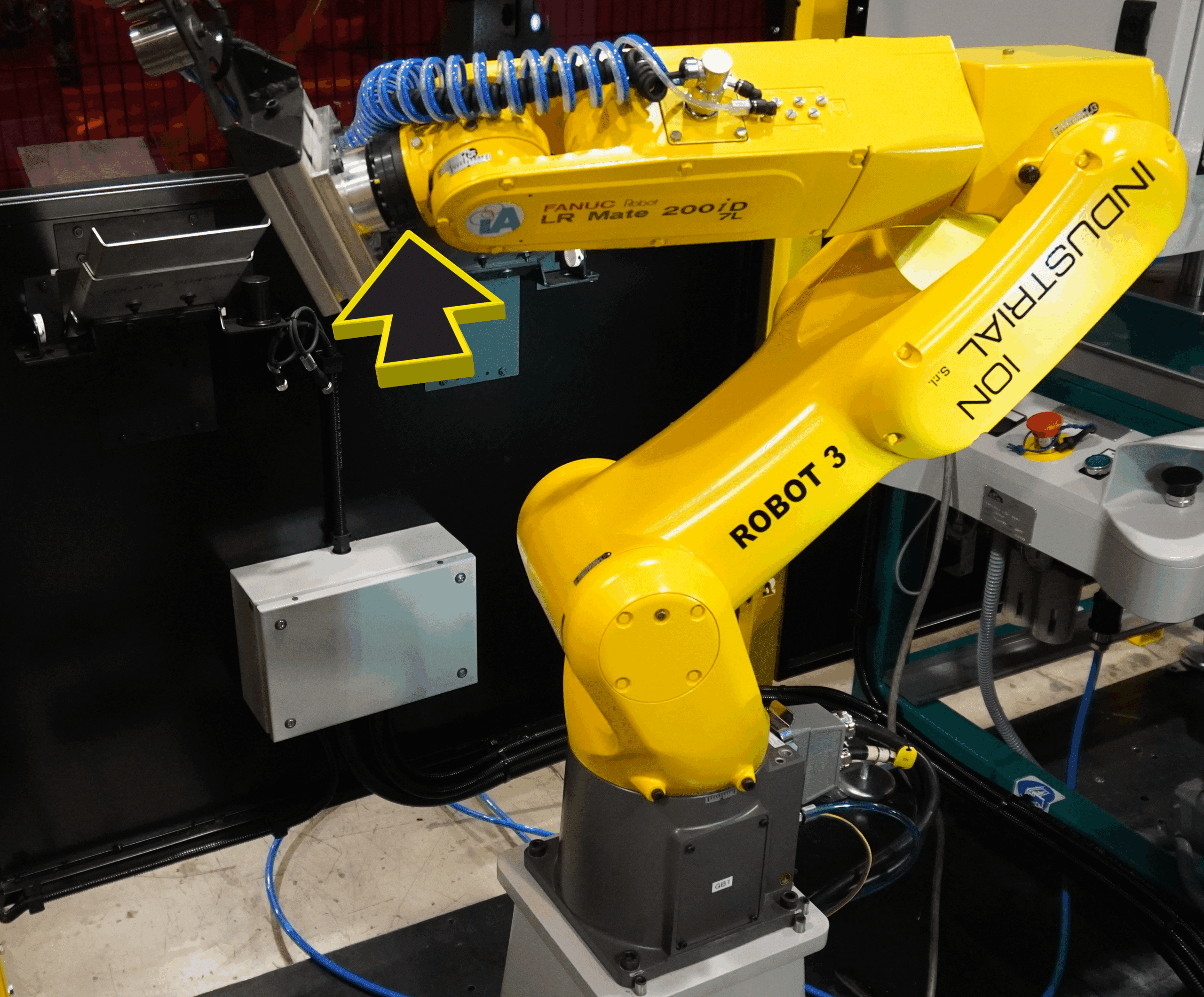

Nous savons tous que les robots sont le cœur battant des îlots robotisés et que leur utilisation est de plus en plus répandue dans l’automatisation des processus industriels. Conscients de leur importance, analysons maintenant les différentes parties qui les composent.

Le centre d’outil

Nous pouvons commencer par son extrémité : le centre d’outil (CDO) , considéré comme essentiel pour les fonctions de sécurité du robot:

[ISO 10218-1: 2025]3.1.2 Sous-ensembles et composants

3.1.2.11 centre d’outil CDO: point défini pour une application (3.1.1.5) donnée par rapport au système de coordonnées de l’interface mécanique (3.1.2.7)

Note 1 à l’article: Le paramètre CDO définit l’emplacement du CDO par rapport à l’interface mécanique (3.1.2.7).

Le CDO est un concept géométrique : c’est le point dans l’espace 3D qui représente l’extrémité de l’outil ou le centre d’action de le terminal (end effector). Il permet de définir où le robot « agit » par rapport à son propre système de coordonnées.

Physiquement, ce point n’est pas toujours visible ou représenté par un élément matériel, mais :

Il est parfois matérialisé par une goupille, une sphère, une pointe ou un marqueur, afin de le mesurer ou le vérifier. De plus, il est enregistré dans le logiciel du robot sous forme de coordonnées (offsets) par rapport à la bride de l’outil.

Le Terminal

C’est le dispositif monté à l’extrémité du bras du robot, responsable de l’interaction directe avec l’environnement ou la pièce à usiner.

[ISO 10218-1: 2025]3.1.2 Sous-ensembles et composants

3.1.2.3 terminal: dispositif spécifiquement conçu pour être fixé à l’interface mécanique (3.1.2.7) permettant à l’application robotisée (3.1.1.4) d’accomplir sa tâche

EXEMPLE Préhenseur, pince à souder, pistolet de peinture.

Note 1 à l’article: Les terminaux sont parfois appelés outillage d’extrémité de bras (EOAT, pour end-of-arm tooling)

Il existe différents types de terminal (end-effectors) :

-

Pinces mécaniques : généralement à 2, 3 ou 5 « doigts », elles utilisent une fermeture mécanique pour saisir les pièces. Idéales pour des composants rigides, avec une bonne précision.

-

Ventouses / préhenseurs à vide : utilisent une dépression pour soulever des surfaces planes ou poreuses.

-

Pinces magnétiques : parfaites pour les matériaux ferromagnétiques, souvent basées sur des aimants permanents ou des électroaimants.

-

Outils de procédé (process-tool) : incluent des torches de soudage, buses de peinture, outils de perçage, de fraisage, de chanfreinage.

-

Capteurs : caméras, capteurs de force/couple, capteurs ultrasoniques, lasers ; utilisés pour la vision, la mesure, ou comme retour d’information dans des manipulations délicates.

-

Types avancés : adhésifs (capillaires, forces de van der Waals), soft grippers (en caoutchouc), préhenseurs cryogéniques, par lévitation ultrasonique, ou pinces laser pour la micro-manipulation.

Le terminal est la « main du robot » : cela va d’une simple pince à des systèmes complexes intégrant des outils et des capteurs.

Le choix de le terminal dépend fortement de plusieurs facteurs, notamment la tâche à accomplir, le type de matériau, la précision requise ainsi que l’environnement opérationnel et réglementaire.

L’interface mécanique

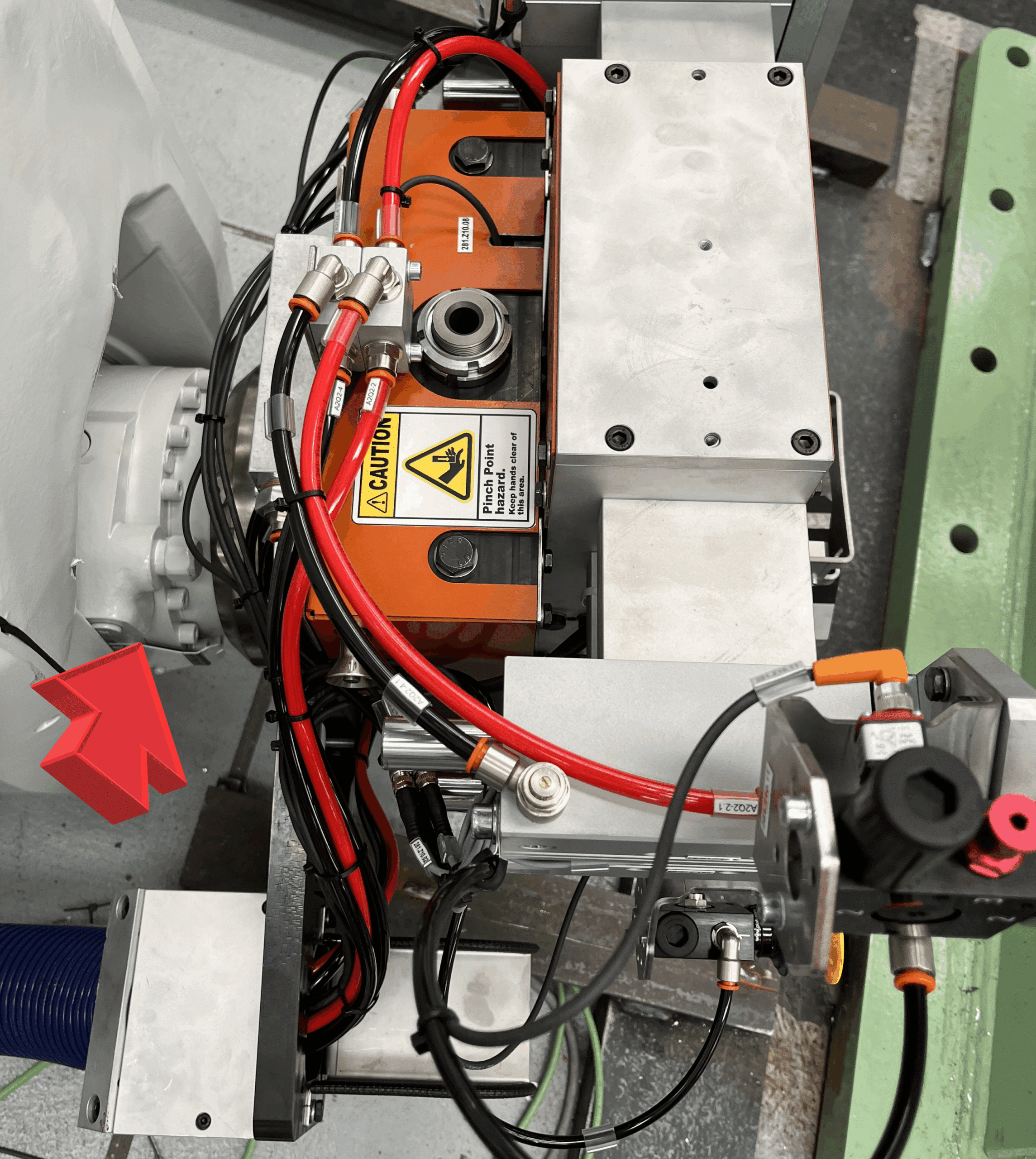

Le terminal n’aurait pas pu être monté sans l’aide de l’interface mécanique, un système d’emboîtement utilisé pour connecter la structure fonctionnelle du robot, c’est-à-dire l’effecteur + l’outil, au bras robotique.

[ISO 10218-1: 2025]3.1.2 Sous-ensembles et composants

3.1.2.7 interface mécanique: surface de montage à l’extrémité du manipulateur (3.1.2.5) sur laquelle est fixé le terminal (3.1.2.3)

L’interface mécanique, comme mentionné précédemment, est le point de connexion entre le robot et l’effecteur terminal. Elle sert à :

-

Fournir un support physique à l’effecteur pendant le cycle opérationnel.

-

Transmettre des forces, des moments, de l’énergie, des signaux de commande et parfois un retour sensoriel entre le robot et l’outil.

Par l’interface mécanique transitent :

-

Des connexions pneumatiques, électriques ou hydrauliques (pour des pinces ou des outils).

-

Des signaux de commande et des informations de retour pour les capteurs intégrés.

Elle est cruciale, car elle assure la rigidité, indispensable aux opérations mécaniques, la modularité, la protection contre les surcharges, une alimentation polyvalente.

Le manipulateur

Les actionneur du robot

L’ensemble de ces actions est rendu possible grâce à un actionneur du robot qui transforme l’énergie électrique en mouvement effectif.

[ISO 10218-1: 2025]3.1.2 Sous-ensembles et composants

3.1.2.10 actionneur du robot: mécanisme motorisé qui convertit l’énergie en mouvement

Note 1 à l’article: L’énergie peut être électrique, hydraulique, pneumatique ou autre

L’actionneur est le « moteur » du manipulateur : il convertit l’énergie électrique, hydraulique ou pneumatique en mouvement (rotation ou translation) et en couple appliqué au joint.

Il en existe plusieurs types, chacun avec des caractéristiques spécifiques.

- Électriques

-

Servomoteurs : moteurs équipés d’encodeurs et de contrôle en boucle fermée, garantissant une grande précision angulaire et une excellente réactivité dans les bras robotiques.

-

Moteurs pas à pas (stepper) : tournent par incréments discrets, utiles pour un contrôle précis sans nécessiter d’encodeur.

-

Moteurs brushless avec réducteur harmonique : très répandus pour obtenir un couple élevé dans un format compact

-

- Hydrauliques

- Pneumatiques

- Avancés et spéciaux

-

Piézoélectriques : utilisés lorsqu’une précision micrométrique est requise ; ils offrent une très grande précision, mais avec une course limitée.

-

Alliages à mémoire de forme (SMA) et moteurs linéaires : employés dans les robots souples (soft robots) ou dans des applications de précision sub-micronique.

-

Le principe de fonctionnement de l’actionneur dans son ensemble repose sur des aspects fondamentaux : la conversion d’énergie, la réduction et le contrôle en boucle fermée.

L’actionneur est le cœur vital des articulations robotiques : il assure le mouvement précis du manipulateur et soutient le contrôle dynamique du robot.

Les pièces à usiner (workpieces) et la charge utile (payload)

Lors de la manipulation de pièces dans le cadre d’un processus de production, le robot manipule des pièces appelées pièces à usiner (workpieces).

L’ensemble de ces éléments, ou plus précisément la masse totale comprenant les pièces, le manipulateur et le terminal, constitue la charge utile (payload)

[ISO 10218-1: 2025]3.1.2 Sous-ensembles et composants

3.1.2.9 charge utile: masse de tout ce qui est attaché au manipulateur (3.1.2.5), y compris le terminal (3.1.2.3) et la pièce

Note 1 à l’article: La charge utile peut, sans toutefois s’y limiter, correspondre à la charge utile attachée à l’interface mécanique (3.1.2.7) du robot (3.1.1.2)